选择性催化还原法(SCR)催化剂在玻璃熔窑烟气脱硝中的应用研究

现如今玻璃在人们生活中无处不在,玻璃行业规模逐年壮大,尤以平板玻璃产量为最大,我国的平板玻璃产量已连续 26 年位居世界首位,截至2017年底,全国浮法玻璃生产线362条,产能12.95亿重箱。其中,玻璃熔窑作为玻璃生产企业的核心,消耗70%以上的能源,同时也是造成污染物的主要排放来源。玻璃熔窑排放的烟气成分复杂,内含有大量粉尘颗粒物、硫氧化物(SOx) 和氮氧化物(NOx) 等污染物,对大气造成了严重的污染。为了控制污染排放总量和浓度,促进玻璃行业的节能减排,采取有效的烟气治理措施已刻不容缓。

1 排放标准

近年来,为了严格控制污染物的排放,国家环保政策密集出台,在此背景之下,玻璃行业能耗高、污染重的问题尤为突出,已成为我国大气污染控制的重点行业之一。随着日益严重的大气污染问题,国家对各类工业锅炉、工业窑炉粉尘及 NOx的排放限值要求日益严格。其中2011年发布的 GB26453-2011《平板玻璃工业大气污染物排放标准》规定,自2014年1月1日起玻璃熔窑颗粒物及NOx的排放限值分别为 50mg/m3和700mg/m3,具体见表 1。随着环保法规的日益加码,一些地方开始提前布局,像北京、河北、山东、天津等省市均制定了比国家标准更严的地方标准。

2 玻璃行业烟气特点

玻璃行业既是耗能大户,又是高污染行业,在平板玻璃配料、物料熔化和玻璃成型等生产过程中,会产生的大量烟气污染物,排放的烟气具有以下特点:

(2) 出口烟温高(400~550℃) ,玻璃熔窑烟气带走了 35%以上的热量,为加强余热利用,熔窑出口处一般接有余热锅炉;

(3) NOx含量高,玻璃熔化工艺温度高达1500℃ 以上,高温燃烧生成大量热力型 NOx,远高于水泥、陶瓷等其他类型的工业熔窑产生的 NOx;

(4) 烟气波动大,玻璃熔窑在生产作业时需要进行换火操作,在此过程中,烟气量和烟气组分波动较大,可导致窑内温度先迅速降低再迅速升高,容易出现氨逃逸或效率降低;

(5) 碱金属、碱土金属( Na盐、K 盐、CaO 等) 含量高,是催化剂中毒来源之一;

(6) 烟尘粒径小、粘附性强和腐蚀性高,含有多种酸性气体( HCl、HF 等) 。

3 玻璃熔窑烟气脱硝的典型工艺

相比较燃煤机组烟气脱硝,玻璃行业由于烟气成分复杂等原因,净化治理困难得多。目前玻璃行业除尘和脱硫工艺已经较为成熟,基本上没什么技术障碍,而玻璃行业烟气脱硝工艺虽然较多,但大多工艺存在可行性不高、经济性差、运行条件不确定等问题,其中应用最广、技术最为成熟的一项脱硝技术当属 SCR脱硝技术。SCR 脱硝技术是在催化剂的作用下,向烟气中喷入还原剂( 氨水、液氨或尿素) ,还原剂在脱硝反应器内迅速分解,并选择性地将废气中的 NOx还原生成对环境无污染的 N2及 H2O 从而实现降低 NOx排放量,反应式如下:

4NO + 4NH3+ O2→ 4N2+ 6H2O

6NO2+ 8NH3→ 7N2+ 12H2O

常见的典型玻璃熔窑烟气 SCR 脱硝工艺流程如图 1 所示,尤其适用以石油焦、重油为燃料的复杂烟气条件。玻璃熔窑出口烟气(450~550℃) 首先进入余热锅炉( Ⅰ段) ,回收热量( 烟温降至350~450℃) ; 然后烟气通过高温电除尘装置,烟气除尘( 烟温降至300~420℃) 净化后进入 SCR反应器,在 SCR反应器中与氨反应后将烟气再次送至余热锅炉( Ⅱ段) 换热,对余热再次回收利用,后通过脱硫除尘工艺处理后到达烟囱,达标排放。该工艺的优势在于:

(1) 利用余热锅炉进行热量回收,可实现能源再利用;

(2) 烟气经余热锅炉后,进入 SCR反应器时温度正好又能满足脱硝催化温度;

(3) 脱硝前除尘,能有效降低烟气中粉尘对 SCR催化剂的毒化作用,延长催化剂的使用寿命。

4 SCR催化剂

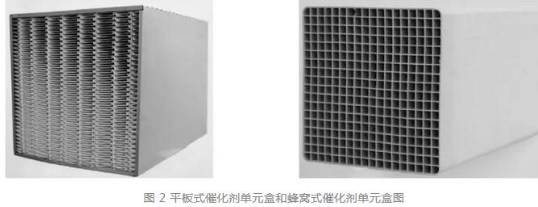

国内玻璃熔窑大部分已启动了 SCR脱硝工程,其中 SCR催化剂是脱硝系统的核心,是决定着整个脱硝系统的关键,是关乎玻璃企业的效益、环保压力,乃至企业生存的关键。目前在玻璃行业,SCR催化剂使用较多的是平板式催化剂和蜂窝式催化剂

平板式催化剂以不锈钢网为骨架,采取双侧挤压的方式将活性物质( V2O5、MoO3等) 与金属网栅结合成型,节距为 6.0~7.0mm,几何比表面积相对较小,具有较强的抗磨损和防堵塞特性,适合于煤质不稳定、含灰量高及灰粘性较强的烟气环境。同样,由于基材使用钢网和钢板作为支撑性材料,不会产生坍塌等严重的环保事件,通用性强,适合于几克到百克灰份。

(1) 长条开孔,压损小,抗堵灰能力强。平板式催化剂的节点少,飞灰在催化剂端面不易搭桥,同时平板式催化剂长方形开口,具有弹性结构。由单板组装而成,板与板之间并没有完全固定,在烟气的流通中,板会有微小的颤动,从而使飞灰不易聚集,减少了飞灰对催化剂的堵塞。蜂窝式催化剂模块是将挤出的蜂窝单体组装固定,为正方形开口,刚性结构。每个单体都牢牢固定,在烟气的流通过程中催化剂不会发生抖动,不仅使飞灰在其端面易搭桥聚集,同时固定的催化剂增加了飞灰与其直接摩擦的几率,使得催化剂的磨损也严重。

在压力损失方面,平板式催化剂也有显著的优势。一般地说,在同一反应器内,平板式催化剂的孔隙率在 85%左右,蜂窝式催化剂的孔隙率在 70%左右,大孔隙率意味着小的压力损失。

(2) 不锈钢栅网做骨架,抗磨损能力强。蜂窝式催化剂以陶土作为催化剂载体,平板式催化剂以不锈钢栅网为载体,烟气中飞灰对催化剂的磨损是不可避免的,而且随着运行时间的增加,对催化剂的磨损也逐渐严重,如果没有相应的措施,会导致催化剂完全损坏。而平板式催化剂内不锈钢栅网可以有效保护催化剂免受烟气中的飞灰对催化剂的进一步磨损,不会对 SCR系统的安全运行产生影响。

鲁公网安备 37152502000167号

鲁公网安备 37152502000167号